Cuando nos compras un monoposte debes de saber qué servicios, que piezas y materiales tiene el aparato, como se instala, como se conecta. Todo lo que vas a ver a continuación es lo que hacemos para que, al final, consigas que tu mensaje o tu empresa sea más visible.

Lo primero es conocer bien la ubicación elegida que nos permitirá que tengas la mejor visibilidad, la altura necesaria y la orientación. Con tu ayuda y la de google maps, o incluso, a veces visitando el lugar nos haremos una idea que cual es la mejor dentro de lo posible. A veces también, conviene hacer una prueba de visibilidad con una grúa para asegurarnos de que todo va a funcionar bien.

Ya elegida la ubicación, lo que implicará un par de condicionante técnicos, como la Zona éolica y la “aspereza del terreno” que serán de suma importancia para el ingeniero. Tú no te preocupes, esto es cosa nuestra.

Ahora llega la hora del ingeniero. El nuestro, que lleva hechos más de 2.000 proyectos empezará los cálculos que generarán los planos de las piezas que componen el monoposte, así como los aceros a utilizar en fabricación y montaje final.

PROYECTO

Una vez redactado cumplirá dos objetivos básicos, uno el permitir que el ayuntamiento nos dé permiso para la instalación, ya sea mediante una declaración responsable o la concesión de una licencia de obras, y el segundo, casi más importante, la fabricación de las piezas, el cálculo de la cimentación, etc.. y nos dará la seguridad de que el monoposte estará en pie mucho tiempo, si atendemos a su correcto mantenimento. Hay que tener en cuenta que la estructura de un monoposte de tamaño medio tiene una 10 toneladas de diversos tipos de aceros y más de 100 toneladas de hormigón, cableado eléctrico, proyectores de leds y vinilo.

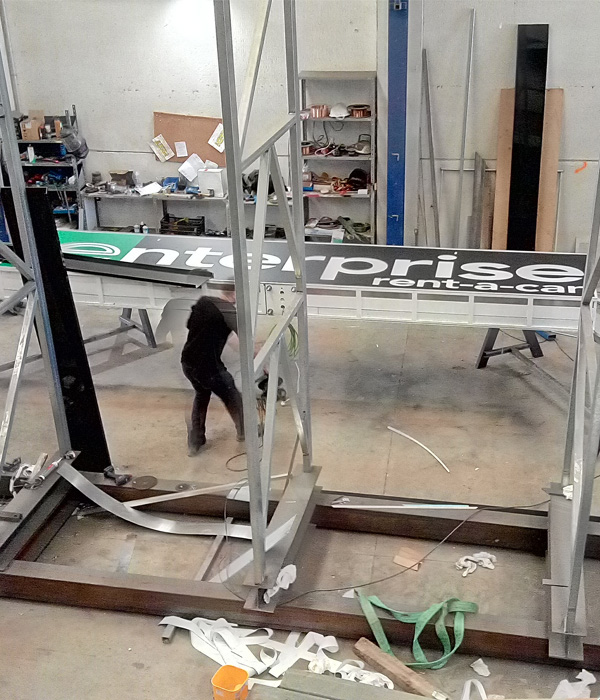

Ya en fábrica.

Una vez recibidas las piezas encargadas a oxicorte necesarias para el ensamblaje de fustes, pantallas y placa de anclaje del monoposte a la cimentación, iniciamos la fabricación de la placa de anclaje.

Our gallery

Capacidad Industrial

DETALLE FOTOS TALLER

EL FUSTE

Ya hemos encargado los tubos en bruto al fabricante especializado o comprado al proveedor correspondiente si la pieza ya existe en el mercado con las condiciones técnicas del proyecto, tipo de acero, diámetro y grosor.

Comienza una de las labores más importante en este tipo de estructuras, la soldadura de las diversas piezas que harán rígidos los fustes y permitirán su ensamblaje al suelo, mediante la unión con la placa de anclaje ya solidaria a la cimentación, y la unión con la pantalla.

Este soportará los paneles en los que aplicaremos el vinilo con el mensaje elegido. Cuando la altura que necesitamos supera los 12 metros, lo que condiciona el transporte por carretera en tráiler, utilizamos dos tubos y hay que soldar dos bridas para unirlos.

PANTALLA, CABEZA O TARIMA

La pantalla, cabeza o tarima, que así la llamamos, es en el fondo, como una valla publicitaria, aunque suele ser mucho más grande ya que va muy elevada y queremos que se vea de muy lejos.

Está compuesta de una plataforma que fabricamos con dos vigas en paralelo tipo IP o HEB, según las necesidades técnicas, y que unimos mediante soldadura con otras viguetas añadiéndoles un tramex para que se pueda circular por ella con seguridad cuando está encima del fuste, a considerable altura. Una placa en su parte central sirve para atarla al fuste. Además soporta los brazos en los que se ponen los proyectores de luz que hará posible el visionado nocturno si el cliente así lo desea.

Esta plataforma es la encargada de sujetar los bastidores que a su vez, servirán de anclaje a los paneles en los que va el vinilo con la imagen de marca o el mensaje.

Bastidores

Paneles

Fabricados a partir de acero laminado en frio y mediante doblado, tiene un grosor de 0,8 mm, un ancho de 80 cm y una altura variable de 2, 3 y 4 metros. Se transportaran una vez aplicado el vinilo en fábrica de forma independiente y se montarán sobre la pantalla como final del montaje.

Pintura

Fabricados con tubo, generalmente galvanizado, son estructuras rectangulares de dos brazos unidos entre ellos por trozos más pequeños del mismo material y piezas colocadas de forma oblicua que arriostran la estructura final, dándole consistencia.Los bastidores irán atados a la plataforma y a su vez, entre ellos mediante correas en forma de L que soportarán los paneles. Estos ya se transportaran una vez aplicado el vinilo en fábrica de forma independiente y se montarán sobre la pantalla como final del montaje.

Toda la estructura de acero, excepto la que está galvanizada, la sometemos a un proceso de limpieza profunda mediante chorro de arena y posteriormente se le aplica una capa de anticorrosión antes de darle las dos capas de pintura. De esta forma queda preparada para soportar el exterior sin oxidarse en un tiempo razonable.

Vinilo

Iluminación

Las pantallas normalmente se iluminan con proyectores de led de 100 watios la unidad. El número por cara oscila entre las 3 y los 5 unidades según el tamaño de la pantalla. Se montan sobre tubo redondo para que, en caso de avería, se puedan, girándolos, sustituir desde la propia pantalla sin necesidad de recurrir medios externos, tipo elevadoras o camiones con cestas, que encarecen el mantenimiento.

Carga y Transporte

Para un monoposte indicativo cuyo mensaje no cambia habitualmente, se debe de utilizar vinilo polimérico de las mejores marcas, que es que mejor soporta las inclemencias del tiempo y la luz solar para que lo que se imprime se mantenga el máximo tiempo en buenas condiciones, no pierda color ni definición ni se cuartee.

Una vez fijada la fecha para el montaje, ya realizada la cimentación, transcurrido el tiempo necesario para que fragüe el hormigón, contratadas las grúas teniendo en cuenta las condiciones meteorológicas, ausencia de viento y lluvias, cargamos todo el material en trailers para que esté a punto en el lugar de montaje.

Izado y atado del fuste

Izado atado de la pantalla/cabeza/tarima

Ya con el fuste dispuesto a recibir la cabeza, se ata esta mediante cadenas cruzadas y es izada por la grúa y centrada por los operarios, unos abajo con cuerdas y otro, subido a la escalera del fuste, desde arriba.

Una vez encajada se ata convenientemente con la tornillería apropiada.

Conexión eléctrica y prueba general de sistema

La grúa sujeta el fuste y lo iza acercándolo a la placa de anclaje mientras un operario centra la placa del fuste para que coincidan los agujeros con los pernos y ya en el suelo y en su sitio procede, mediante pistola de impacto, a atarlo mediante roscas y arandelas.

Por fin, se realiza la conexión eléctrica y se prueba el sistema de iluminación. Con esto queda completo el proceso de fabricación y montaje del monoposte.

MONTAJE

Llamamos “montaje” a todo lo que hacemos fuera de la fábrica para concluir el trabajo.

Lo primero es cimentar ya que el fraguado del hormigón dura entorno a los 25 días, tiempo que empleamos en la fabricación en taller de la estructura de forma que coordinamos todo el trabajo para concluirlo en unos 45 días. En invierno todo es más difícil por los vientos, el frío y la humedad que afectan al fraguado del hormigón y el izado final del monoposte, que remata el trabajo.

Para todo este proceso es importante recordar que debemos tener en regla toda la documentación de Prevención de Riesgos, REA, Hacienda, Seguridad social, etc… de todos los trabajadores que intervengan para que el cliente no se responsabilice de nada.

CIMENTACIÓN QUE INCLUYE LA PLACA DE ANCLAJE.

Ya todo en orden, fabricada ya en el taller la placa de anclaje, y tras hacer el planteamiento de las dimensiones in situ, iniciamos la cimentación contratando una máquina retroexcavadora para hacer el hueco donde instalaremos las parrillas de hierro corrugado y ubicaremos la placa, atendiendo sobre todo a que quede perfectamente nivelada, paso fundamental que permitirá el posterior anclado del fuste y evitará inclinaciones. Se procede a verter el hormigón mediante hormigoneras previamente contratadas y su vibrado final para la total cohesión de todos los materiales aportados. Al tiempo se colocan los tubos de registro para pasar los cables eléctricos y se instala la pica de cobre de la toma de tierra.

Un cimiento medio está alrededor de los 50 metros cúbicos que con la densidad del hormigón armado (2,6 tm por m3) conforma una losa de más de 100 toneladas.

Esto permitirá sujetar convenientemente la estructura al suelo y evitar vuelcos y movimientos.

MONTAJE ESTRUCTURA EN SUELO

Elegido el día y con todo el material y la grúa en el sitio comienza lo que llamamos el montaje en sí. Necesitaremos una grúa de un mínimo de 40 toneladas para descargar la estructura e izar las diversas partes.

Bajamos a tierra el o los fustes, la plataforma, los bastidores y las correas y tornillería. Los paneles vinilados, protegidos convenientemente, se reservan para que no sufran daños ni arañazos hasta el momento de su colocación.

Iniciamos la unión de los fuste, si hay más de uno y el montaje de los bastidores en la plataforma. A continuación se instala el sistema eléctrico, la iluminación, las correas y se fijan los paneles a la pantalla mediante tornillería. En general no se realizan trabajos de taller en el montaje, como soldaduras, cortes, etc…. Todo debe de venir bien medido y marcado.